กระบวนการทางเทคโนโลยี

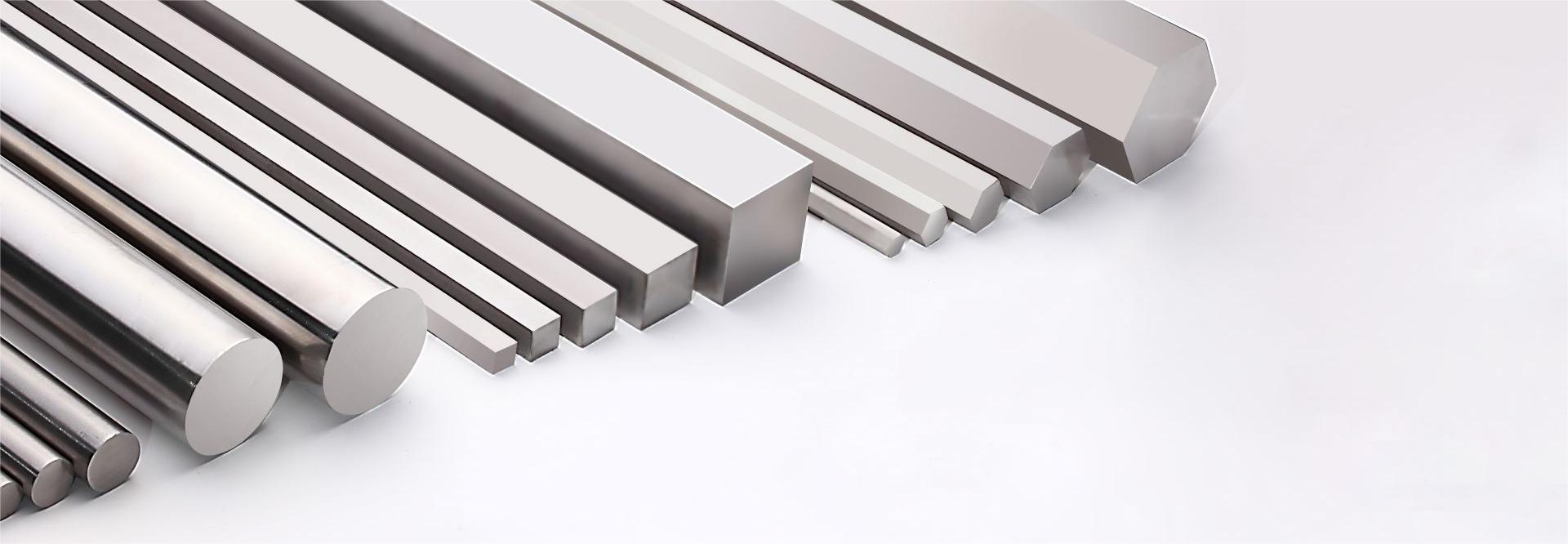

กระบวนการ 1 วัสดุ

วัตถุดิบที่ใช้สำหรับผลิตภัณฑ์ของเราทั้งหมดมาจากโรงงานเหล็กขนาดใหญ่ที่มีชื่อเสียงในประเทศจีน เช่น จีน เป่าหู่ เหล็ก กลุ่ม , เจียงหยิน ซิงเฉิง พิเศษ เหล็ก , มณฑลเจียงซู ชากัง กลุ่ม , อังกัง เหล็ก กลุ่ม , เจ้อเจียง ซิงซาน เหล็ก เป็นต้น

และบริษัทของเรายังคงรักษาความสัมพันธ์ความร่วมมือด้านการจัดหาเชิงกลยุทธ์ระยะยาวกับ เอชบีไอเอส กลุ่ม ชิสตีล , ตงเป่ย พิเศษ เหล็ก กลุ่ม และ เจี้ยนหลง เป่ยมัน พิเศษ เหล็ก เป็นต้น

กระบวนการที่ 2 การบำบัดด้วยความร้อน

จำเป็นต้องมีการอบชุบด้วยความร้อนเพื่อเฉลี่ยและทำให้โครงสร้างทางโลหะวิทยาของเหล็กมีความเสถียร รวมทั้งปรับปรุงคุณสมบัติทางกลหรือการแปรรูป ในระหว่างกระบวนการวาดแบบเย็น เหล็กจำเป็นต้องผ่านการอบอ่อนเพื่อลดความแข็ง ปรับปรุงสภาพพลาสติก และลดความเค้นตกค้างของเหล็ก

กระบวนการ 3 ยิงระเบิด

ก่อนการวาดเหล็กเย็น จำเป็นต้องทำการพ่นทรายบนพื้นผิวเหล็กเพื่อขจัดชั้นออกไซด์บนผิววัสดุ เพื่อให้ได้ความแวววาวของโลหะที่สม่ำเสมอบนพื้นผิวเหล็ก และเตรียมพร้อมสำหรับกระบวนการวาดแบบเย็นต่อไป

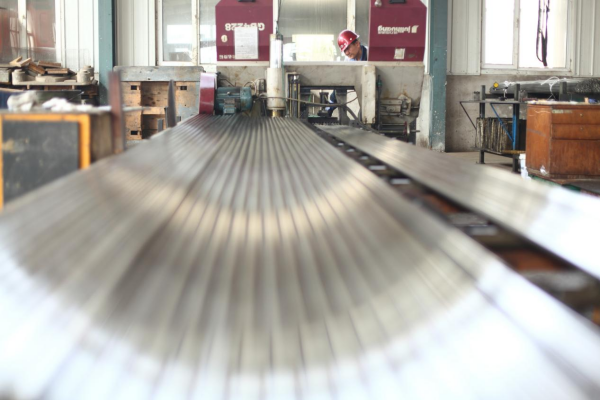

กระบวนการที่ 4การวาดภาพเย็น

เหล็กแผ่นรีดร้อนสามารถดึงเย็นได้หลังจากกระบวนการอบชุบด้วยความร้อนเบื้องต้นและขั้นตอนการยิงระเบิด การขึ้นรูปเย็นหมายถึงการใช้เทคโนโลยีการอัดขึ้นรูปเย็นเพื่อวาดรูปร่างผลิตภัณฑ์ที่มีพื้นผิวเรียบและมีความแม่นยำสูงตามความต้องการด้านขนาดของลูกค้า เช่น เหล็กกลม เหล็กสี่เหลี่ยม เหล็กแบน เหล็กหกเหลี่ยม และเหล็กรูปทรงพิเศษผ่านแม่พิมพ์โลหะผสมที่มีความแม่นยำ

เหล็กรีดเย็นถูกทำให้เสียรูปโดยการอัดขึ้นรูปเย็นเพื่อให้ได้รูปร่าง ลักษณะเฉพาะ ความคลาดเคลื่อนทางมิติ ฯลฯ ตามที่ลูกค้าต้องการ เมื่อเทียบกับวัสดุที่ใช้ในเครื่องกลึงแบบดั้งเดิม เหล็กรีดเย็นสามารถช่วยประหยัดวัสดุสำหรับลูกค้า ลดต้นทุน และปรับปรุงประสิทธิภาพการผลิตได้อย่างมาก เหล็กรีดเย็นถูกนำมาใช้อย่างแพร่หลายในชิ้นส่วนยานยนต์ อุปกรณ์เครื่องจักรกล เครื่องใช้ไฟฟ้า และส่วนประกอบของผลิตภัณฑ์อื่นๆ

กระบวนการ 5ยืดผม

สำหรับผลิตภัณฑ์ดึงเย็น จำเป็นต้องมีอุปกรณ์ยืดผมหลายแบบเพื่อปรับปรุงความแม่นยำของผลิตภัณฑ์ให้ดียิ่งขึ้น เช่นการขจัดข้อบกพร่องในรูปของการโค้งงอ รูปคลื่น และการบิดเบี้ยวที่เกิดขึ้นระหว่างกระบวนการผลิต เพื่อให้เป็นไปตามมาตรฐานคุณภาพของลูกค้าในที่สุด

ขั้นตอนที่ 6 การตัด

ตามความต้องการของลูกค้าสำหรับความยาวและขนาดของผลิตภัณฑ์สำเร็จรูป มีการใช้อุปกรณ์ตัดที่มีความแม่นยำสูงที่แตกต่างกันเพื่อรับรองความถูกต้อง

ขั้นตอนที่ 7 การเจียร

สำหรับลูกค้าที่ต้องการความแม่นยำของพื้นผิวสูง เราใช้กระบวนการเจียรเพื่อให้ได้ความแม่นยำในการตัดเฉือนสูงและมีค่าความหยาบผิวเล็กน้อย ในขณะที่ลดชั้นการแยกคาร์บอนของพื้นผิว

กระบวนการ 8การตรวจสอบ

ในฐานะที่เป็นส่วนสำคัญของการประกันคุณภาพ เราดำเนินการวัดรูปลักษณ์และขนาดและการตรวจสอบสำหรับวัตถุดิบแต่ละชุดที่รับเข้า ในขณะที่สุ่มตัวอย่างสำหรับการทดสอบทางกายภาพ เคมี และประสิทธิภาพ บริษัทของเรามีสายการตรวจจับข้อบกพร่องกระแสไหลวนขั้นสูง เครื่องตรวจจับข้อบกพร่องอัลตราโซนิก และการรับประกันอื่นๆ

กระบวนการ 9 แพ็คเกจ

บรรจุภัณฑ์ได้รับการปรับแต่งตามความต้องการของลูกค้า รวมถึงการมัดผ้าบรรจุภัณฑ์ เพิ่มกระดานไม้ กล่องไม้ สำหรับทางรถไฟ ทางทะเล และวิธีการขนส่งอื่นๆ